Alüminium lehimli avtomobil təkərlərinin istehsal prosesi əsasən aşağıdakı kateqoriyalara bölünür:

1. Döküm prosesi:

• Gravity tökmə: Maye alüminium ərintisini qəlibə tökün, kalıbı cazibə qüvvəsi altında doldurun və formaya gətirin. Bu proses kiçik miqyaslı istehsal üçün əlverişli olan az avadanlıq investisiyasına və nisbətən sadə əməliyyata malikdir. Bununla belə, tökmə səmərəliliyi aşağıdır, məhsulun keyfiyyət konsistensiyası zəifdir və məsamələr və büzülmə kimi tökmə qüsurları baş verir.

• Aşağı təzyiqli tökmə: Möhürlənmiş tigedə alüminium ərintisi maye təzyiq altında bərkimək üçün inert qaz vasitəsilə aşağı təzyiqdə qəlibə sıxılır. Bu proseslə istehsal olunan dökümlər sıx quruluşa, yaxşı daxili keyfiyyətə, yüksək istehsal səmərəliliyinə malikdir və kütləvi istehsal üçün uyğundur, lakin avadanlıq investisiyası böyükdür, qəlib tələbləri yüksəkdir və qəlib xərcləri də yüksəkdir.

• Spin tökmə: Bu, aşağı təzyiqli tökmə əsasında təkmilləşdirilmiş bir prosesdir. Birincisi, çarxın boş hissəsi aşağı təzyiqli tökmə ilə formalaşır, daha sonra boşluq əyirici maşında sabitlənir. Halqa hissəsinin strukturu fırlanan qəlib və təzyiqlə tədricən deformasiyaya uğrayır və uzadılır. Bu proses yalnız aşağı təzyiqli tökmənin üstünlüklərini saxlamır, həm də təkərin möhkəmliyini və dəqiqliyini artırır, eyni zamanda təkərin çəkisini azaldır.

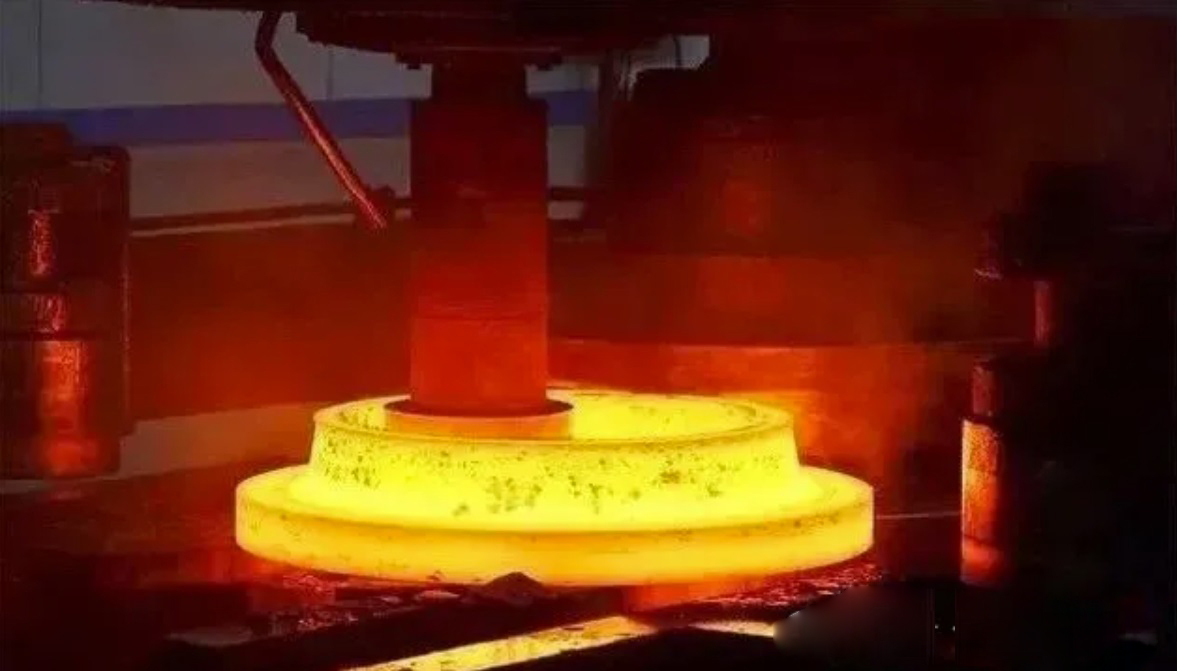

2. Döymə prosesi

Alüminium ərintisi müəyyən bir temperatura qədər qızdırıldıqdan sonra döymə presi ilə bir qəlibə döyülür. Döymə proseslərini aşağıdakı iki növə bölmək olar:

• Adi döymə: Bütün alüminium külçə parçası yüksək təzyiq altında birbaşa təkər şəklinə salınır. Bu proseslə istehsal olunan çarx yüksək materialdan istifadəyə, daha az tullantıya, döymələrin əla mexaniki xüsusiyyətlərinə, yaxşı möhkəmliyə və möhkəmliyə malikdir. Bununla belə, avadanlıq investisiyası böyükdür, proses mürəkkəbdir və operatorun texniki səviyyəsinin yüksək olması tələb olunur.

• Yarım bərk döymə: Əvvəlcə alüminium ərintisi yarı bərk vəziyyətə qədər qızdırılır, bu zaman alüminium ərintisi müəyyən axıcılığa və döymə qabiliyyətinə malikdir və sonra döymə. Bu proses döymə prosesində enerji istehlakını azalda, istehsal səmərəliliyini artıra və həmçinin təkərin keyfiyyətini yaxşılaşdıra bilər.

3. Qaynaq prosesi

Vərəq bir silindrə yuvarlanır və qaynaqlanır və o, sadəcə olaraq işlənir və ya bir qəliblə təkər halqasına sıxılır və sonra təkər istehsal etmək üçün əvvəlcədən tökmə təkər diski qaynaqlanır. Qaynaq üsulu lazer qaynağı, elektron şüa qaynağı və s. ola bilər. Bu proses yüksək istehsal səmərəliliyi ilə xüsusi istehsal xətti tələb edir və kütləvi istehsal üçün uyğundur, lakin zahiri görünüşü zəifdir və qaynaq nöqtələrində qaynaq keyfiyyəti ilə bağlı problemlər yaranmağa meyllidir.

Göndərmə vaxtı: 27 noyabr 2024-cü il